非标机械设计总结,非常实用、很全面

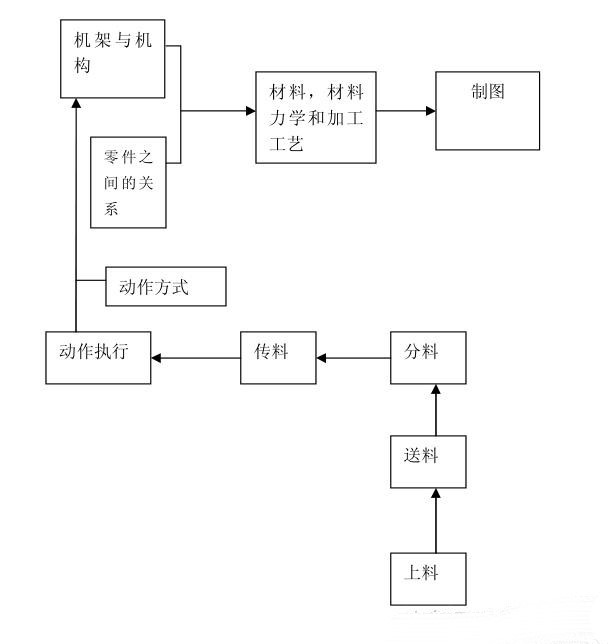

机械设计基本 6 要素:

材料、.加工工艺、材料力学、机架与机构 、零件之间的关系、制图

机械思想基本 6 要素:

上料、送料、分料、传料、动作执行、动作方式

机械设计逻辑思路简图:

一. 材料

A.非金属材料:

1. 红(黑)电木———支架

2. 透明亚克力(有机玻璃)

3. 白(黑)塞钢———放置产品

4. 铁氟龙———放置产品,不伤产品

5. 硅胶———耐高温

ABS(塑胶)

POM———小齿轮

聚胺脂———耐摩擦(压纸轮),弹力很小

6.胶 硅胶———耐摩擦,有一点弹性(腹膜架)

橡胶———耐摩擦(有较大弹力)

优力胶(弹力胶)———耐摩擦,有很大弹力(传墨棒)

7.石棉———隔热 隔热板

8.尼龙———齿轮(降低噪音)

9.PVC(管,接头,阀),PP,钢化玻璃

10.三叉胶条(镶嵌有机玻璃),衬带(修饰),纤维布

11.密封:

A.生料带,密封胶(耐腐蚀),玻璃胶(防水),PVC 胶(粘性);

B.氟橡胶, PEEK,PVDF,三元乙炳胶, OVA 胶条

例外:铁氟龙胶布(耐高温),喉箍,肘夹(快速夹) ,拉紧扣(快速夹)

B.金属材料

1.铁

灰铸铁:HT200,HT250(机架,齿轮,摩擦滑块)技术要求:铸件表面无冷隔,裂纹,缩孔,穿透性缺陷和严重的残缺缺陷(如欠铸和机械损伤)

球墨铸铁:QT600-3,QT700-2(抗拉强度高,耐磨),QT250(油棒限位套)

可煅铸铁:KTB350-04

S136H(不锈铁)

冷扎板———镀锌板(SPGC)

热扎板

2.钢

碳素结构钢:Q235A=A3(焊件,结构件)

优质结构钢:10#(韧性高,可做支撑件),45#(齿轮,轴,蜗杆等),65Mn(弹簧)

低合金高强度结构钢:Q295A

合金结构钢:40Cr,45Cr(齿轮,轴,曲轴,摩擦滑块),镀铬棒

型钢:冷拉圆钢(方钢,角钢,扁钢),屈服极限高,塑性差

例外:角铁,角铝

钢管:普通钢管,焊接钢管,无缝钢管

不锈钢:SUS304,SUS316(板,块)

3.铜

锡青铜(铸造),非常耐磨

黄铜(H62)

4.铝及铝合金

AL6061(块,板)

铸造铝合金(机壳)

二 . 加工工艺

铣床(铣刀)镗孔,绞孔;钻床(钻头);手电钻

车床(车刀);刨床;切割机————磨床

线切割(慢走丝),火花机

精雕加工;数控加工

铸造(支架)

滚板机;冲床;焊接

表面处理:砂,擦,抛,磨

铁(钢):高频淬火,调质处理,热处理(HRC55-58 度),冷处理,自然时效,人工时效,

表面黑色,镀铬,电泳,烤漆(亮白,光滑电脑白漆,皱纹白,暖灰色,黑色)

铝:氧化黑(白)色,电硬黑(白),喷砂氧化,茶色氧化

自然时效:放在露天半年到一年或更长时间,消除内应力,减小变形,稳定尺寸,保持精度。

人工时效:将工件加热(钢 100-150℃,铸铁 500-600℃)8-15H 保温,然后缓慢冷却到室温。

冷处理:淬火后,置于 0℃以下的低温介质(-30℃-150℃),冷却,使奥氏体变为马氏体,提高硬度和耐磨性,稳定尺寸,提高钢的铁磁性。

三、 材料力学

拉伸压缩强度计算:

塑性材料:[б]= бs/ns (拉伸=压缩)

脆性材料:[б]== бb/nb 压缩=(4-5)x 拉伸

安全系数:

ns=1.2-2.0 nb=2.0-3.5

бp___比例极限 бe____弹性极限 бs___屈服极限 бb____强度极限

强度条件:бmax=FN/A≦[б](校核强度,设计截面,确定许可载荷)

虎克定律:

1.[б]=E * ε(许用应力=弹性模量 x 应变)

2.[б]=Fn/A ε=△L/L

3. △L=Fn*L/E*A(绝对变形=轴力*杆长/弹性模量*横截面积)

ε’=-u*ε(横向线应变=-泊松比*弹性模量)

ε’=△d/d (横向线应变=横向绝对变形*杆径) ε=△L/L

伸长率:δ=(L1-L)/L 断面收缩率:(A1-A)/A

δ>5%为塑性材料 δ<>

剪切强度:

强度条件:τmax=Fn/A≦[τ](校核强度,设计截面,确定许可载荷)

塑性材料[τ]=(0.6-0.8)[б1](许用拉应力)

脆性材料[τ]=(0.8-1.0)[б1] (许用拉应力)

挤压强度:τ1max=FN/A≦[τ1]

塑性材料[τ1]=(1.5-2.5)[б1](许用拉应力)

脆性材料[τ1]=(0.9-1.5)[б1](许用拉应力)

扭转强度:

M=9550P/n

M(外力偶矩) P:功率(KW) n:转数(r/min)

τmax=Mmax/Wp≦[τ]

塑性材料[τ]=(0.5-0.6)[б1](许用拉应力)

脆性材料[τ]=(0.8-1.0)[б1] (许用拉应力)

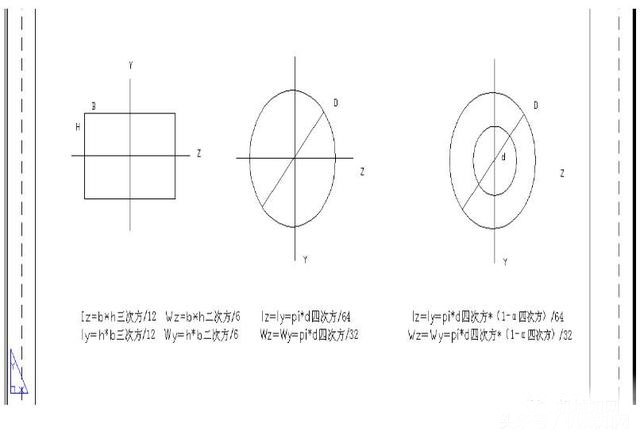

Wp(扭转截面模量)=pi*D 三次方/16 (实心)

Wp(扭转截面模量)=pi*D 三次方/16*(1-α 四次方) (空心)

Ip(极惯性矩)=pi*D 四次方/32 (实心)

Ip(极惯性矩)=pi*D 四次方/32*(1-α 四次方) (空心)

α= d/D

强度条件:τmax=Mmax/Wz(抗弯截面模量)≦[τ](校核强度,设计截面,确定许可载荷)

Wz:抗弯截面模量 Iz:轴惯性距

弯曲决定因素:强度,扭度,转角

材料力学对设备影响:安全性,稳定性,材料是否节省

设备不稳定因素:

1. 加工尺寸错误

2. 装配有误

3. 材料内力变化

4. 强度大于许用应力

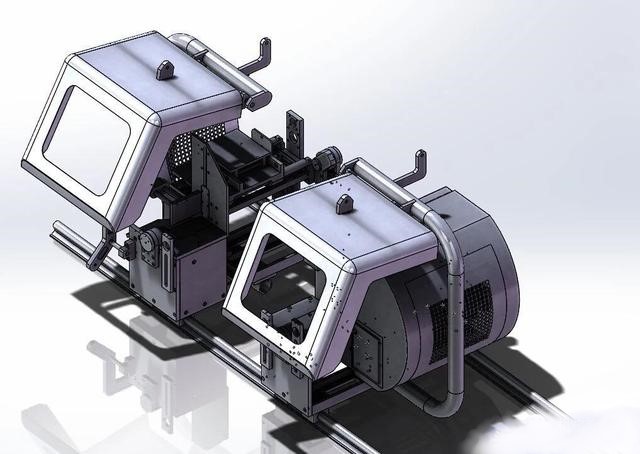

四、机架与机构

A . 机架

整体机架:1. SB 横梁,C 形槽,角铁,圆形管,方形管,长方形管,铝型材

1. 铸造机体

局部机架:

1. 铝型材,直立板+调节盘、加强筋、桥型、直立板、 倾斜板、水平板

2. 柱子 ,板+柱子, 板+柱子+板

3. 箱体,直立板+柱体

零件形状构成:圆型,方型(两边形),三边形,四边形,五边形,六变形坐标系

B . 机 构

1.动力源:

A.汽缸:无杆,单杆,双杆,旋转汽缸,机械手

B.马达:普通马达,变速马达,电磁刹车马达, 步进马达, 伺服马达

吸风机,鼓风机,真空泵,抽油泵

各种马达计算公式:

A.伺服马达,步进马达

1.自启动运转(低速领域,大的加速转矩)

运转派波速度:动作派波数/定位时间(动作派波数=(L/Lrev)*(360 度/θs))

(θs 为 step 角)

2.加速运转时:

加速时间=定位时间*0.25(s)

运转派波速度 f[HZ]=(动作派波数-启动派波数*加减速时间)/(定位时间-加减速时间)=(A-f1*t1)/(t0-t1)

运转速度=(运转派波速度*step 角*60)/360

计算加速转矩:

自启动运转时:Ta=[转子惯性惯量+全惯性惯量)*pi*step 角*(运转派波数)平方/180 度*系数]=[(Jo*i 平方+Jl)*pi*θs*f2 平方/180 度*n] n=3.6 度/θs

加速运转时:Ta=[转子惯性惯量+全惯性惯量)*pi*step 角*(运转派波速度-启动派波速度)/180度*加减速时间]=[(Jo/i 平方+Jl)*pi*θs*(f2-f1)/180 度*t1]

必要转矩:

必要转矩=(负载转矩+加速转矩)*安全率=(Tl+Ta)*(1.5~2)

加减速斜率:

加减速斜率=(加减速时间/运转派波速度-启动派波速度) = (t1/f2-f1) >20 或 30(部分伺服步进条件)

惯性惯量比=(机器全惯性惯量/马达转子转动惯量)=Jl/J0*减速比的平方<>

负载转矩:

丝杆驱动:Tl=[(F*P1/2*pi*η)+(μoFoP1/2pi)]/i

F=F1+mg(sinα+μcosα)

皮带轮驱动:

Tl=[(μF1+mg)*D/2*pi*η)/2*i

齿轮,小齿条传动:

Tl=(F*pi*D /2*pi*η*i)=( F*D /2*η*i)

F=F1+mg(sinα+μcosα)

实测:

Tl=F1*D/2

Tl=负载转矩

F=轴向载重

F1=外力

m=总质量(kg)

Fo=预压载重=1/3 F

μo=为预压螺帽内部摩擦系数(0.1~0.3)

μ=滑动面摩擦系数(0.05)

η=效率(0.85~0.95)

i=减速比

P1=螺杆螺距

α=倾斜角

D=直径

g=重力加速度(9.8)

伺服马达 , 步进马达选用方法 :

1. 必要解析度 θs= [360*要求解析度(ΔL)/丝杆螺距] ΔL 为 0.03mm/step

2. 派波数

3. 加减速时间=定位时间*0.25

4. 派波速度=(A-f1*t1)/(t0-t1)

5. 运转速度=(f2*θs*60/360)

6. 必要转矩:必要转矩=(负载转矩+加速转矩)*安全率=(Tl+Ta)*(1.5~2)

7.加减速斜率:

加减速斜率=(加减速时间/运转派波速度-启动派波速度) = (t1/f2-f1) >20 或 30(部分伺服步进条件)

8.惯性惯量比=(机器全惯性惯量/马达转子转动惯量)=Jl/J0*减速比的平方<>

AC 减速马达 ,调速马达,电磁刹车马达等选用方法

1. 速度——转数

2. 必要转矩=负载转矩*2

负载转矩=丝杆驱动:Tl=[(F*P1/2*pi*η)+(μoFoP1/2pi)]/i

F=F1+mg(sinα+μcosα)

皮带轮驱动:

Tl=[(μF1+mg)*D/2*pi*η)/2*i

齿轮,小齿条传动:

Tl=(F*pi*D /2*pi*η*i)=( F*D /2*η*i)

F=F1+mg(sinα+μcosα)

实测:Tl=F1*D/2

3. 全惯性惯量≤永许惯量=J*i 的平方

电动机选型比较法:

钳形电流表测量比较低于额定电流 70%为大马拉小车

钳形电流表测量比较高于额定电流 40%为小马拉大车

分割器扭矩计算方法

分割数:S=8

驱动时间 1/3;定位时间 2/3

驱动角 θ=360*驱动时间/(驱动时间+定位时间)=120°

回转数 N:N=60rpm

效率:η

凸轮系改良之正玄曲线

最大非向性速度 Vm=1.76

最大非向性加速度 Am=5.53

凸轮轴最大扭力系数 Qm=0.99

出力轴最大角加速度 α=Am*(2PI/S)*[(360/θ)*(N/60)]的平方

惯性扭矩 Ti=I*α I 为全惯性惯量

实际负载扭矩 Te=(Ti+Tf)*1.8 Tf 为摩擦转矩

入立轴转矩:Tc=[360/(θ*S)]*Qm*Te

功率 P=(Tc*N)/(9750*η)

风扇选定公式 :

Po=η(Po+Pl)

Pl=[Po(1-η)/ η]=1071W

必要风速;

Q=m*cp*(T-Ta)=ρv*cp*(T-Ta)

V=Q/ρ*cp*(T-Ta)=[1071/1.1*1000*(60-30)]

=0.032[米立方/s]

=1.92[米立方/min]

最大风速为 V1=V*(1.5~2)

空气密度 ρ=1.1

空气比热 cp =1000

惯性惯量计算公式

圆柱体:

Jx=1/8*m*D 的平方=pi*ρ*L*D 的四次方

Jy=1/4*m[(D 的平方/4)+(L 的平方/3)]

偏心圆柱体:

JX= Jx+m*L 的平方

中空圆柱体:

Jx=1/8*m*(D1 的平方+D2 的平方)=[pi*ρ*L*(D1 的四次方- D2 的四次方)/32]

Jy=1/4*m{[(D1 的平方+D2 的平方)/4]+(L 的平方/3)}

立方体:

Jx=1/12*m*(A 的平方+B 的平方)=1/12*ρ*A*B*C*(A 的平方+B 的平方)

Jy=1/12*m*(B 的平方+C 的平方)=1/12*ρ*A*B*C*(B 的平方+C 的平方)

不通过重心的转轴之惯性惯量:

JX= Jxo+m*L 的平方

=1/12*ρ*A*B*C*(A 的平方+B 的平方+12L 的平方)

直线运动物体惯性惯量:

J=m*(v/w)的平方

=m*(A/2pi)的平方[kg.平方米]

减小累计误差方法:

1.模数减小;2 加工精度;3 增加传动齿轮数。

传动比=主传动齿数比/从动齿数比=起始齿轮齿数*连轴末齿轮/最末齿轮齿数*连轴起齿数

直齿(径向力):外直齿,内直齿(在同一轴上改变转动方向)

参数:模数,齿数,压力角

斜齿轮(轴向,径向力):

参数:模数,齿数,压力角,螺旋方向,螺旋角m=z/cosθ

参数:大端分度圆直径,齿数,大端模数,分锥角 θ

蜗杆:模数,蜗杆头数,齿形角,导程角,旋线方向,中心距

蜗轮:模数,蜗杆头数,齿形角,中心距

同步轮:P 节距

丝杆:外径,螺旋方向,螺距

链轮:节距 P,齿数 Z,滚子直径 d,链高 H2

分度圆直径:d=P/sin(180/Z)

齿顶圆:dmax=d+1.25*p-d1

齿根圆:dmin=d-d1

凸缘直径:dt=p*cot(180/z)-1.04H2-0.76

链条:节距,内节内宽,滚子直径,销直径,销长,链高,链厚

3.轴,轴承运用

无内环针型滚柱轴承

角力球轴承

推力球轴承

轴承的按装方法:

1.衬盖,衬套,端盖

2.单板承载——衬套,加内套调节

3.轴承夹紧

4.滚筒部件组装

5.气动离合器,弹簧离合器

6.磁粉制动器,电磁制动器

7.皮带打滑,零件打滑

8.轴承做滚子用

4.运动机构

凸轮(板形,柱形),偏心轮(重型利用惯性,一半大,一半小),曲轴

槽杆,撑杆,铰链四杆机构(自由度,急回特性)

丝杆,齿轮齿条(定距控制)

滑轮,皮带,链条(任意方向控制)

联轴器

离合器:插销离合器,齿合离合器,牙嵌式离合器,摩擦式离合器,电磁离合器,电气离合器,凸轮与齿轮多转离合,凸轮单转离合

弹簧:拉伸,压缩,扭转,涡漩,转角

齿轮,链轮,带轮

间歇机构:气动,滚珠,棘轮(棘爪,双棘爪,可调棘爪,摇摆棘爪),槽轮(外槽,内槽,空间

槽轮),部分齿轮(外齿,内齿),凸轮

5.夹具(圆盘上,边缘,产品夹具)

1.凸轮,偏心轮,曲轴(自身,自身+弹簧,凸轮压紧),连杆,齿轮齿条

2.弹簧+内六角螺丝;弹力胶

3.摆动+螺丝锁紧

摆动+弹簧+螺丝锁紧

摆动+涡轮涡杆(正向转动,防止震动)

4.直线+压紧轮

直线直接压紧

连接件:蝶形螺丝,梅花螺丝,旋扭螺丝,调位手柄,球头手柄,六角螺母

6.调节

滑块滑动(X,Y 方向同时调节),摆动,螺母调节,螺母左右调节

丝杆调节,丝杆+旋扭,丝杆+直线凸轮

偏心轮,凸轮,曲轴

齿轮齿条,蜗轮蜗杆

齿轮在两块调节板之间

调节件:蝶形螺丝,梅花螺丝,旋扭螺丝,调位手柄,球头手柄,六角螺母

摇手,表盘摇手等

调节尺度:直尺 千分尺

调节旋扭 调节直尺

百分表(千分表) 分度盘

五、零件之间的关系 :

螺丝(平垫,弹垫,锁定),螺母(锁紧轴承),插销(定位,固定)

卡环,键+螺丝,(销钉,弹簧销),滑块+螺丝,滑块夹紧,齿形,四面阻挡,无形力(磁铁,吸盘)

六、制图

三视图,剖视图,局部视图,辅助视图,深度剖视图,断裂视图

几何公差(基孔制,基轴制)(配合,定位)(GB/T 1800.3-2005 IT8)

形位公差(配合,定位)(GB/T 1184-2005)

基孔制(下偏差为 0,基本偏差代号“H”),基轴制(上偏差为 0,基本偏差代号“h”)

间隙配合,过渡配合,过盈配合

配合优先用机孔制,但特殊情况用基轴制(冷拉钢,在同一基本尺寸的轴上,与某些标准件外购件配合用)

间隙配合:最大间隙 L-最小间隙 d=配合公差

过渡配合:最大间隙 L-最大过盈 d=配合公差

过盈配合:最小过盈 c-最大过盈 d=配合公差

注意:过盈为绝对值的负号。

粗糙度

加工工艺:砂,擦,抛光,打磨

铁(钢):高频淬火(35~38 度,调质处理(28~30 度,热处理(HRC55-58 度),冷处理,自然时效,人工时效,表面黑色,镀铬,电泳,烤漆(亮白,光滑电脑白漆,皱纹白,暖灰色,黑色)

铝:氧化黑(白)色,电硬黑(白),喷砂氧化,茶色氧化

自然时效:放在露天半年到一年或更长时间,消除内应力,减小变形,稳定尺寸,保持精度。

人工时效:将工件加热(钢 100-150℃,铸铁 500-600℃)8-15H 保温,然后缓慢冷却到室温。

冷处理:淬火后,置于 0℃以下的低温介质(-30℃-150℃),冷却,使奥氏体变为马氏体,提高硬度和耐磨性,稳定尺寸,提高钢的铁磁性。

附:

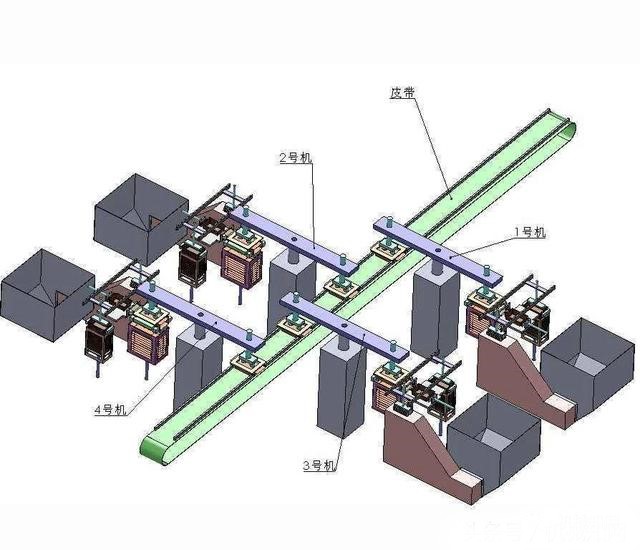

1. 上料

升降台,链条

2. 送料

1.静止料斗

2.震动盘

3.推板式料斗,往复式料斗,直齿往复料斗

4.扇形板式料斗,齿形摆动料斗

5.转筒滑槽式料斗,钩式定向料斗,转盘孔式料斗,齿形旋转料斗,丝杆

圆盘带成型缺口料斗(星轮),摩擦盘式料斗,喷油(吹气)搅拌料斗

二次定向:

缺口法

转角法

挤压法

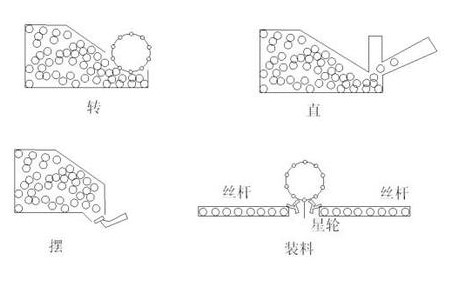

3. 分料 , 装料

1.转(齿轮)

2.摆

3,直线运动(上下左右)

4.丝杆

5.顶钢珠

装料:星轮进,星轮出

4. 传料

1.管式螺纹

2.竖直槽式

3.斜槽式

4.水平式

5.摩擦式(皮带挤压)

6.曲线槽式

7.蛇形

8.之字型

9.分层式传料

10.夹具来回运动

11.夹具式运动(上下左右均可动)

11.圆盘

12.皮带

13.链条(水平)

14.双曲柄机构

15.丝杆

16.齿型(上,侧边),柱形连续送料(星轮进料,摩擦出料)

17.双联机械手(直线,圆周)

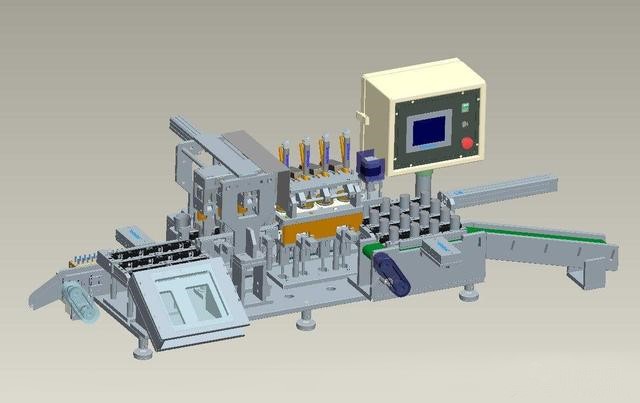

5. 动作执行

1.柱形支撑

2.调节

3.滑轨,导柱(承受力与力矩)

4.定位柱

5.夹具(销,磁铁,柱,块定位)

6.缓冲器

6. 动作方式

1.滚(星轮送料)

2.抓

3.推

4.拉

5.机械手

6.吸

7.磁

8.吹

9.重力

10.直线

11.圆周

12.夹具

13.机架

零件与零件的关系,是否好装配,是否干涉

零件是否好加工(做更多的零件)

其它 方法总结 :

定位方法 :

1.小孔定位

2.光纤[正极耳,滚筒旋转间歇运动(用旋转夹具实现)]

3.摄相头

夹具合并分开方法:距离变化

氮气弹簧(门上用件)

在凸轮上滑动的滚子直径 ≤0.8 理论曲线直径的最小值

毛刷材料:尼龙,碳纤维

钣金:折弯系数≤1:

Q235:0.84

不锈钢:0.82

锰钢:0.98

热塑性塑料 :

1.无定型————外壳,不易弯曲

2.半结晶型———机械强度高

填料和增加材料:

玻璃纤维增加强度,坚固度,提高应用温度

矿物和玻璃体主要用于减少翘曲。

产品成本的计算方法 :

1. 品种法

2. 分批法

3. 分步法

冲裁间隙 ( 冲孔 , 落料) ) :

Z=(D-d)/2

分 4 个部分:

1.毛头 2.断裂带 3.剪切面 4.模棍面

合适,间隙大,间隙小

电气用件 :

开关:

SB:按扭 SSR:固态继电器(低压控制高压)

保护:

KM:接触器 KA:中间继电器(2,5,12,220V)

- 上一篇:全面解读八大系列铝及铝合金特性 2019/12/29

- 下一篇:如何区分淬火、回火、正火、退火? 2019/7/17